Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-10-24 Herkunft:Powered

Bei Squeeze- Gussteilen ist die T6-Behandlung das am häufigsten verwendete und wichtigste Wärmebehandlungsverfahren, mit dem das Leistungspotenzial des Materials voll ausgeschöpft werden kann.

I. Das Wesen und der Zweck der T6-Behandlung

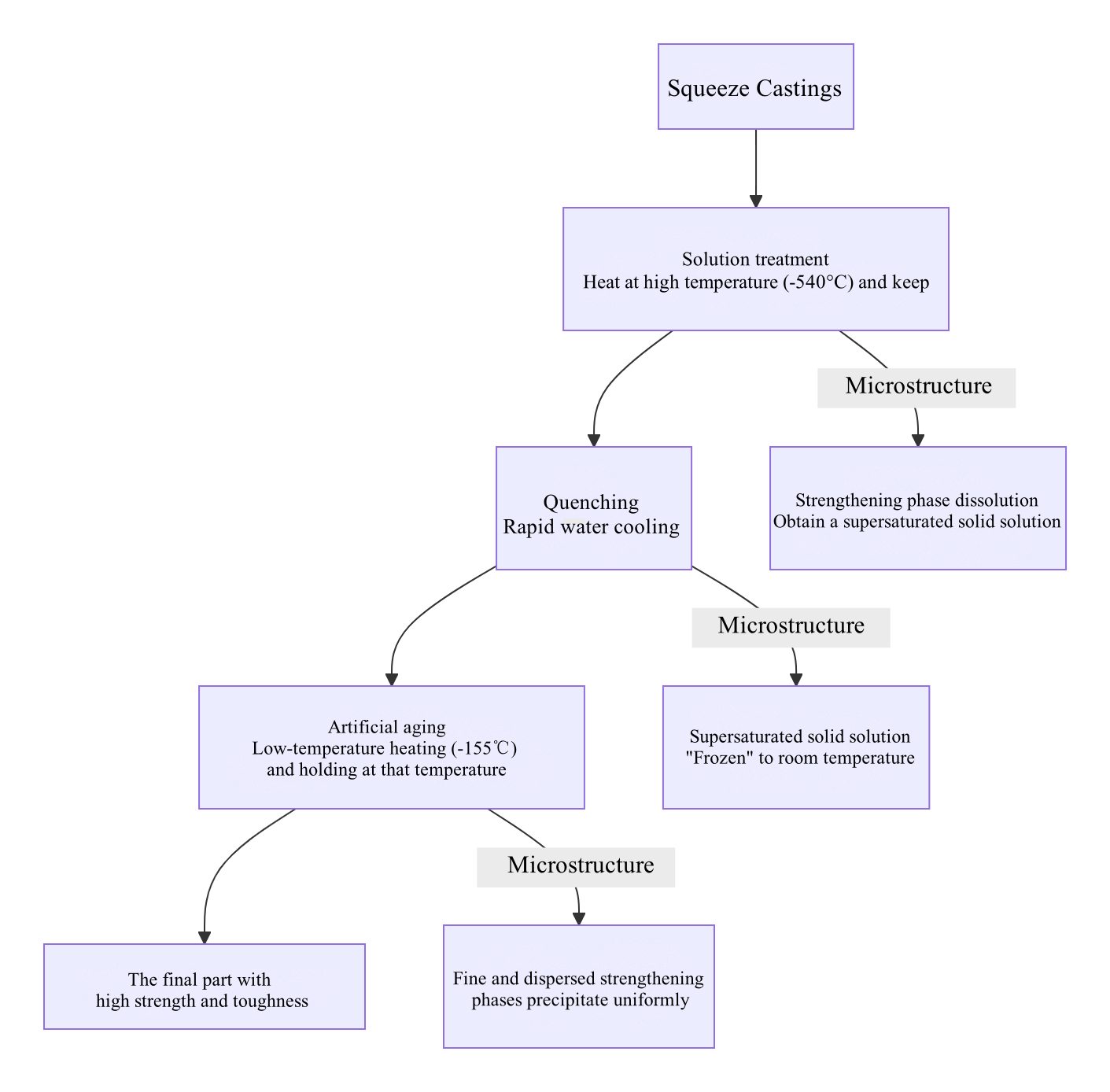

Essenz: Die T6-Behandlung ist ein zweistufiger Prozess: Lösungsbehandlung + vollständige künstliche Alterung.

Hauptzweck: Durch Veränderung der Mikrostruktur können die Streckgrenze, Zugfestigkeit und Härte der Gussteile maximiert werden, während gleichzeitig eine gute Plastizität (Dehnung) erhalten bleibt.

Erhitzen Sie es zunächst, bis es rot wird (Lösungsbehandlung), um die „Energie“ im Inneren gleichmäßig zu verteilen.

Dann wird es zum „Abschrecken“ schnell in kaltes Wasser getaucht und in einem hochenergetischen Zustand gefriert.

Abschließend wird es zum „Tempern“ (künstlichen Altern) in einen Niedertemperaturofen gegeben, wodurch sich dieser hochenergetische Zustand stabil in Form extrem feiner Festigkeitspartikel ausscheiden kann, wodurch das Material sowohl fest als auch zäh wird.

II. Die besondere Bedeutung der T6-Behandlung für Squeeze Castings

Warum eignen sich Squeeze Castings besonders für die T6-Behandlung?

Dank der dichten und porenfreien Innenqualität, die durch das Squeeze -Casting-Verfahren selbst entsteht.

Gängige Hochdruck-Druckgussteile: Im Inneren befinden sich viele kleine Luftlöcher. Während des ersten Schritts der T6-Behandlung – der Hochtemperatur-Lösungsbehandlung – dehnt sich die Luft in den Poren aufgrund der Hitze aus, was zu Ausbeulungen, Verformungen oder sogar Rissen an der Oberfläche des Gussstücks führen kann. Daher können herkömmliche Druckgussteile in der Regel nicht einer T6-Behandlung unterzogen werden.

Pressgussteile : Unter hohem Druck erstarrt, weisen sie eine äußerst dichte Struktur mit nahezu keinen Poren auf. Daher kann es den hohen Temperaturen der Lösungsbehandlung ohne Druck standhalten und es entstehen keine Defekte wie Blasen. Dies ist ein entscheidender Vorteil des Squeeze Castings gegenüber dem gewöhnlichen druckguss.

III. Detaillierter Prozessablauf der T6-Behandlung (am Beispiel gängiger Aluminiumlegierungen wie A356)

Die folgende Abbildung stellt den Kernprozess und die Mikrostrukturveränderungen der Wärmebehandlung von Strangguss T6 visuell dar:

Schritt eins: Lösungsbehandlung

• Vorgang: Legen Sie das extrudierte Gussteil in den Wärmebehandlungsofen, erhitzen Sie es auf eine relativ hohe Temperatur (bei der häufig verwendeten Gussaluminiumlegierung A356 liegt die Temperatur normalerweise zwischen 535 °C und 545 °C) und halten Sie es mehrere Stunden lang auf dieser Temperatur (die Haltezeit hängt von der Dicke der dicksten Wand des Teils ab, normalerweise 2 bis 12 Stunden).

• Ziel:

(1) Auflösung von Festigungsphasen: Maximieren Sie die Auflösung von Festigungsphasen wie Mg₂Si (Magnesium-Silizium-Phase) in der Legierung in der Aluminiummatrix, um eine gleichmäßige, übersättigte α-Aluminium-Mischkristalllösung zu bilden.

(2) Homogenisierung der Zusammensetzung: Vereinheitlichen Sie die chemische Zusammensetzung innerhalb und um die Körner herum.

• Kritische Kontrollpunkte:

Die Temperatur muss genau kontrolliert werden. Ist er zu niedrig, ist die Auflösung unvollständig; Ist der Wert zu hoch, kann es zu einem Überbrennen (lokales Schmelzen) und damit zum Ausschuss der Teile kommen.

Schritt zwei: Abschrecken

• Vorgang: Nachdem das Halten der Lösung abgeschlossen ist, nehmen Sie das Werkstück schnell aus dem Ofen und tauchen Sie es sofort in das Abschreckmedium, um es schnell abzukühlen. Das häufig verwendete Medium ist heißes Wasser mit 60 °C bis 100 °C.

• Ziel: Schnelles Abkühlen und „Einfrieren“ des übersättigten festen Lösungszustands bei hohen Temperaturen und Halten bei Raumtemperatur, um die vorzeitige Ausfällung der Verfestigungsphase zu verhindern.

• Kritische Kontrollpunkte:

(1) Transferzeit: Die Verzögerung vom Herausnehmen aus dem Ofen bis zum Eintauchen in das Abschreckmedium sollte so kurz wie möglich sein (normalerweise weniger als 30 Sekunden), da sonst die Verfestigungsphase vor dem Abkühlen ausfällt und die Wirkung beeinträchtigt wird.

(2) Abkühlgeschwindigkeit: Die Geschwindigkeit sollte hoch genug sein, um eine Übersättigung sicherzustellen. Eine zu schnelle Abkühlung (z. B. durch Eiswasser) kann jedoch zu übermäßigen inneren Spannungen führen, die zu Verformungen oder Rissen führen können. Daher werden häufig heißes Wasser oder wässrige Polymerlösungen verwendet, um die Abkühlgeschwindigkeit und das Risiko einer Verformung auszugleichen.

Schritt drei : Künstliche Alterung

• Vorgang: Legen Sie das abgeschreckte Werkstück in einen anderen Ofen mit niedrigerer Temperatur, erhitzen Sie es auf 150 °C bis 180 °C (bei der A356-Legierung liegt sie normalerweise bei etwa 155 °C) und halten Sie es 2 bis 10 Stunden lang. Dann herausnehmen und an der Luft abkühlen lassen.

• Ziel: Den gelösten Atomen, die sich nach dem Abschrecken in einem instabilen übersättigten Zustand befinden, die Ausfällung in Form extrem feiner und dispergierter Festigungsphasen zu ermöglichen. Diese nanoskaligen Ausscheidungen verhindern effektiv die Bewegung von Versetzungen im Kristall und erhöhen dadurch die Festigkeit des Materials deutlich. Dieser Vorgang wird auch als „Niederschlagsverstärkung“ bezeichnet.

• Kritische Kontrollpunkte:

Die Abstimmung von Alterungstemperatur und -zeit bestimmt die endgültige Leistung. Je höher die Temperatur oder je länger die Zeit, desto größer werden die Ausscheidungen, die Festigkeit erreicht einen Höhepunkt und beginnt dann abzunehmen (Überalterung), aber die Zähigkeit nimmt zu.

IV. Leistungsvorteile von Squeeze Castings nach T6-Behandlung

Nach der T6-Behandlung werden die mechanischen Eigenschaften von Extrusionsgussteilen einen qualitativen Sprung machen:

Zugfestigkeit: Sie kann über 290 MPa erreichen (typischer Wert der A356-Legierung).

Streckgrenze: Sie kann über 230 MPa erreichen (typischer Wert der A356-Legierung).

Dehnung: Es kann immer noch eine gute Plastizität von 5 % bis 10 % beibehalten werden.

Diese Kombination aus hoher Festigkeit und guter Zähigkeit ermöglicht es Teilen, die durch „ Quetschguss + T6-Wärmebehandlung“ hergestellt werden, herkömmliche Schmiedeteile zu ersetzen und in großem Umfang in Sicherheitsstrukturkomponenten wie Automobilaufhängungssystemen, Achsschenkeln und Fahrwerkspleueln eingesetzt zu werden.

V. Schlussfolgerung

Die T6-Wärmebehandlung ist ein Schlüsselprozess, um das Leistungspotenzial von Squeeze- Gussteilen freizusetzen. Gerade weil das Squeeze- Casting selbst qualitativ hochwertige und dichte Knüppel liefert, wird die T6-Behandlung möglich. Durch die Kombination beider Verfahren ist eine fortschrittliche Fertigungstechnologie entstanden, mit der leistungsstarke, endkonturnahe und leichte Strukturbauteile hergestellt werden können.