Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-09-17 Herkunft:Powered

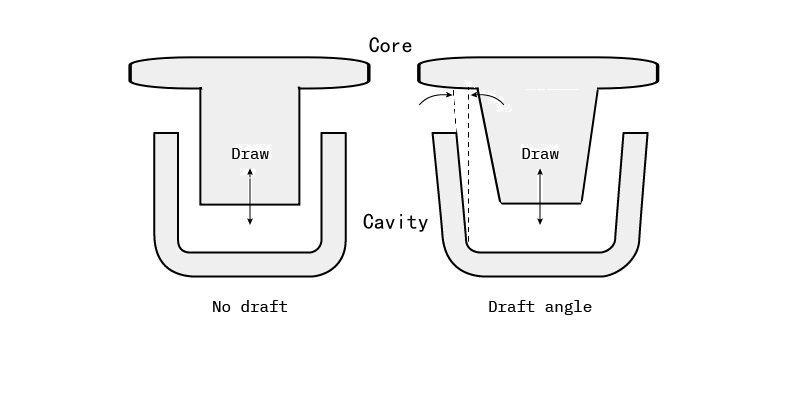

Der Musterentwurf der Würfel ist ein entscheidendes, aber oft übersehenes grundlegendes Element bei der Gestaltung von Stanze. Es bezieht sich auf den entworfenen Neigungswinkel an der Gusswand senkrecht zur Abschiedsfläche, und ihr einziger Zweck besteht darin, sicherzustellen, dass das Guss sanft aus der Form entfernt werden kann.

I. Die Kernfunktion des Musterentwurfs

1. Glattes Demolding, um Kratzer zu vermeiden:

Dies ist die direkteste und primäre Funktion. Nach dem Abkühlen und Verfestigung werden die Stanzteile um den Formkern gewickelt. Wenn es keinen Winkel gibt, wird zwischen dem Guss und der Schimmelpilzhöhlenwand während des Demoldings ein großer Reibungswiderstand erzeugt, was zu:

Schwierigkeiten beim Demolding: Eine riesige Auswurfkraft ist erforderlich, die das Gießen durchbohren oder deformieren kann.

Oberflächenkratzer: Die Oberfläche des Gießens wird durch die Form zerkratzt und wird zu einem defekten Produkt.

Schimmelpilzverschleiß: Es beschleunigt den Verschleiß auf der Oberfläche der Formhöhle und reduziert die Lebensdauer der Form.

2. Reduzieren Sie die Markierungen, die durch Auswerferstifte hinterlassen werden:

Smooth Demolding bedeutet, dass der Ejektorstift das Gießen mit weniger Kraft herausschieben kann, wodurch ein flacheres und weniger offensichtlicher Ausstrahlungspin auf das Gießen und die Verbesserung der Erscheinungsqualität verbessert wird.

3.. Verbesserung der Produktionseffizienz:

Ein reibungsloser Demolding-Prozess verkürzt die Demoldungszeit, die dazu beiträgt, den Zyklus der Stempel zu minimieren und damit die allgemeine Produktionseffizienz zu verbessern.

4. Erweitern Sie die Lebensdauer von Formen

Es reduziert die Reibung und den Verschleiß während des Demoldings, schützt die teure Schimmelpilze direkt und senkt die Kosten für die Wartung und den Austausch von Schimmelpilzen.

Ii. Entwurfsprinzipien und Überlegungen zum Musterentwurf

Der Entwurfsmusterentwurf ist kein fester Wert, erfordert jedoch eine umfassende Berücksichtigung mehrerer Faktoren.

1. Grundlegende Entwurfsrichtung

Das Prinzip der 'materiellen Reduktion': Die Zugabe des Musterentwurfs folgt normalerweise dem Prinzip der 'materiellen Reduktion'. Um die Referenzabmessungen des Gießens zu gewährleisten, ist es normalerweise der Fall, dass die Öffnungsgröße des Hohlraums größer ist als die Bodengröße (für die Hohlraum) oder die Wurzelgröße des Kerns größer als die Kopfgröße (für den Kern). Auf diese Weise wird beim Demolding der Raum immer größer und es tritt keine Störung auf.

1. Schlüsselfaktoren, die die Größe des Winkels beeinflussen:

E Lement | Beeinflussen | Erklärungen |

Die Höhe/Tiefe der Wand | Je größer die Höhe, desto größer ist der Winkel erforderlich | Eine tiefe Höhle oder eine tiefe Rippe ist wie ein Keil mit einer großen Klemmkraft und erfordert einen größeren Winkel, um die Reibungskraft zu überwinden. |

Oberflächenrauheit | Je glatter die Oberfläche ist, desto kleiner der erforderliche Winkel | Der Oberflächenreizkoeffizient von Formen mit hoher Polier- oder Lederstrukturbehandlung ist niedrig, was dem Demolding förderlich ist. |

Kontraktionsrate | Je größer die Kontraktionsrate , desto größer die Klemmkraft und desto größer der erforderliche Winkel | Wenn die Legierung festigt und schrumpft, wickelt es sich dicht um den Kern ein. |

Die geometrische Form der Wand | Komplexe Formen erfordern einen größeren Winkel | Wände mit Rillen oder komplexen Texturen im Inneren haben einen größeren Widerstand. |

Zulässige dimensionale Toleranz | Je breiter die Toleranzzone ist, desto leichter ist es, den Winkel zu entwerfen | Für nicht zu paaren Oberflächen mit weniger strengen dimensionalen Anforderungen kann der Winkel angemessen erhöht werden, um eine reibungslose Produktion zu gewährleisten. |

2. Konventionelle Konstruktionsreferenzwerte (empirische Werte)

Außenwand (Hohlraumseite): Normalerweise ist 1-3 ° ausreichend. Weil sich das Casting nach dem Abkühlen und Schrumpfen von der Hohlraummauer entfernen wird.

Innenwände, Rippen und Bosskolumen (Kernseite): 2-5 ° oder sogar größer ist erforderlich. Da das Casting nach dem Schrumpfen fest im Kern haftet, ist eine größere Demoldungskraft erforderlich.

Nicht-Paar-Oberflächen und nicht kritische Dimensionflächen: 3-5 ° können angewendet werden, um die Bequemlichkeit des Demoldings zu maximieren.

Hochvorbereitete Paarungsflächen: Entwerfen Sie unter der Prämisse, die funktionalen Anforderungen zu erfüllen, ein so kleiner Winkel von ≥ 0,5 ° wie möglich. Wenn es wirklich unmöglich ist, den Winkel (dh 'Null -Entwurf') zu entwerfen, müssen spezielle Schimmelpilzstrukturen wie Objektträger oder Kerne verwendet werden, um ihn zu erreichen, was die Schimmelpilzkosten und die Komplexität erheblich erhöht.

Zinklegierung gegen Aluminiumlegierung: Aufgrund der größeren Schrumpfungsrate der Zinklegierung und ihrer typisch dünneren Wandstärke ist der erforderliche Entwurfswinkel normalerweise größer als die für Aluminiumlegierung.

III. Abschluss

Der Draft -Winkel ist eine wichtige Brücke, die das Produktdesign und die Schimmelpilzherstellung verbindet. Ein scheinbar unbedeutender Winkel bestimmt direkt:

Teilqualität (ob es zerkratzt ist oder nicht)

Produktionseffizienz (ob es glatt ist)

Schimmelpilzkosten (ob es sich umnimmt, ob es eine komplexe Struktur erfordert)

Produktionskosten (Ertragsrate)

Unter der Prämisse, die Produktfunktionen zu erfüllen und die Versammlung nicht zu beeinflussen, sollte ein größerer Entwurfswinkel so weit wie möglich übernommen werden. Dies ist der wirtschaftlichste und effektivste Weg, um die Ausbeute an qualifizierten Produkten zu erhöhen und die Lebensdauer von Formen zu verlängern. Wenn alle Faktoren einen extrem geringen Winkel benötigen, müssen Schimmelpilzstrukturen wie Objektträger oder Kerne in Betracht gezogen werden, um Demolding zu erreichen, aber dies erhöht die Komplexität und die Kosten der Form erheblich.